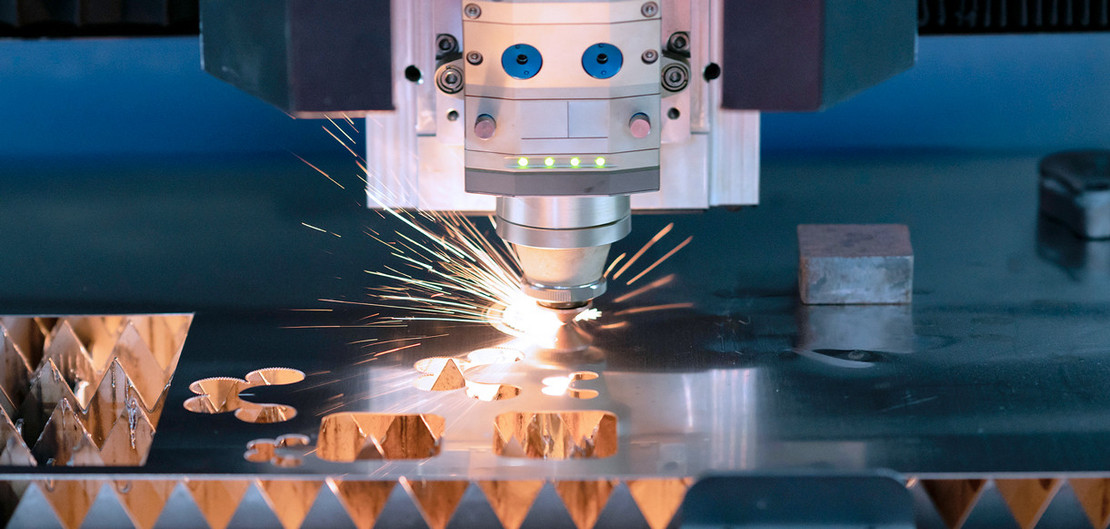

Laserschneiden

Das Laserschneiden ist eines der führenden Verfahren zum Schneiden von Blechen. Schnelligkeit, präzise und saubere Schnittkanten und die vielfältigen Anwendungsmöglichkeiten machen Laserschneiden zu einem sehr effizienten Trennverfahren.

Wie funktioniert das Laserschneiden von Blech?

Laserschneiden, auch Laserstrahlschneiden ist ein thermisches Trennverfahren für plattenförmiges Material. Dabei werden bei uns Metallbleche mittels eines Lasers bearbeitet. Je nach Material verwenden wir zum Laserschneiden folgende Schneidgase:

- Sauerstoff bei Stahlblech

- Stickstoff bei Edelstahl, Aluminium, Buntmetall und bei Stahl-Dünnblechen (auswählbar)

Je nachdem ob Sie Edelstahl, Stahl, Aluminium oder Buntmetall schneiden lassen wollen, ist zu beachten, dass teilweise zusätzliche Bearbeitungsschritte erforderlich sind, um zu einem optimalen Ergebnis zu gelangen. Schneidgrate bzw. Spannungen im Bauteil, welche durch die Laserbearbeitung entstehen, können Sie in der Anfrage z.B. durch Entgraten oder Richten korrigieren. Bitte berücksichtigen Sie bei Materialien mit Schutzfolie, dass es durch die Wärmeeinwirkung zu schwer entfernbaren Kleberückständen entlang den Schnittkonturen kommen kann. An diesen Stellen lässt sich die Folie schlecht lösen.

Was sind die Vorteile des Laserschneidens?

Das Schneiden von Metall mittels Laser ist vor allem hochpräzise und schnell. Darüber hinaus punktet diese Bearbeitungstechnik aber noch zusätzlich in vielen Bereichen:

- Sehr saubere Schnittkanten

- Geringe Schnittbreite, auch bei dickeren Metallblechen

- Hohe Schnittgeschwindigkeiten

- Komplexe Konturen sind machbar

- Es können Bleche sowie Rohre geschnitten werden

- Äußerst wirtschaftlich

Nachteile beim Laserschneiden

Anlassfarben

Je nach Material und Teilekontur kann es beim Laserschneiden zu einer Verfärbung des Materials kommen. Insbesondere ist das bei kleinen Geometrien/Konturen und engen Stegen, da hier die Hitze des Lasers nicht abfließen kann. Diese Verfärbung kann nur durch Schleifen entfernt werden. Wir weisen darauf hin, dass diese sogenannten Anlassfarben keinen Grund zur Reklamation darstellen.

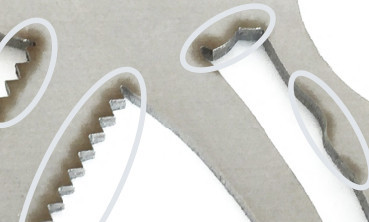

Laserspritzer

Je nach Material und Blechdicke kann es beim Laserschneiden zu Metallspritzern auf der Oberfläche kommen. Ursachen hierfür können

- das Verfahren (Lasereinstich),

- das Bauteil (Bauteilgeometrie oder Bauteilkontur) oder

- die Fertigung (Bauteilverschachtelung und Lage auf den Lamellen)

sein. Sie lassen sich im Vorfeld schwer beeinflussen.

Laserspritzer stellen in der Regel keinen Grund zur Reklamation dar. Sie lassen sich jedoch durch Entgraten entfernen. Bei Bauteilen mit einer empfindlichen Oberfläche oder bei Teilen, die frei von Spritzer sein müssen, empfehlen wir in der Anfrage die Option „Entgraten“ als zusätzlichen Fertigungsschritt auszuwählen.

Gratbildung

Je nach Material und Blechdicke kann es beim Laserschneiden zu einer Gratbildung an den Schnittkanten kommen. Diese Grate werden bei uns durch Entgraten oder durch Trowalisieren entfernt.

Wir empfehlen bei der Anfrage den Arbeitsschritt „Entgraten“ wie folgt auszuwählen, bei

- Aluminium: ab 1 mm

- Edelstahl: ab 1,5 mm

- Stahl: ab 3 mm

Weitere Angaben hierzu lesen Sie unter Entgraten.

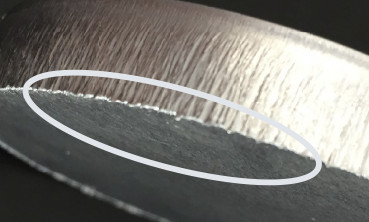

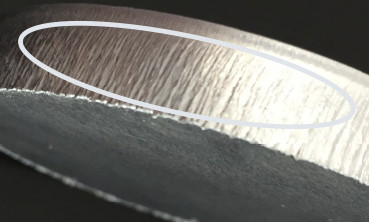

Rauheit der Laserschnittkontur

Je nach Material und Blechdicke kann es beim Laserschneiden zu Rillen auf der Schnittkontur kommen. Diese sogenannte Rauheit auf der Schnittfläche kann durch Entgraten nicht entfernt werden. Wir weisen darauf hin, dass dies kein Grund zur Reklamation ist.

Der Star unter den Schneidverfahren

Beim Schneiden von Metallblechen, Rohren oder Profilen mit einem Laser überwiegen die Vorteile in jedem Fall. Die Wirtschaftlichkeit, Schnelligkeit und die extreme Flexibilität dieser innovativen Technologie machen das Laserschneiden zu einer der wichtigsten Bearbeitungstechniken in unserem Leistungsspektrum.

Die Bearbeitungsspuren, die während des Schneidprozesses entstehen können, verursachen keine Schwierigkeiten. In vielen Fällen ist eine zeitaufwändige Nachbearbeitung nicht erforderlich.

- Je nach Blechdicke sind Bearbeitungsspuren unvermeidlich

- Auswurf kann mit wenig Aufwand relativ einfach entfernt werden

Warum ist die Laserbearbeitung bei Laserteile4you so gut?

Metallbleche mit einem Laser schneiden, das können viele. Wenn es jedoch um anspruchsvolle Anforderungen und technisch perfekte Umsetzungen geht, sind wir der unbestrittene Spitzenreiter.

Die individuelle Konfiguration und unkomplizierte Abwicklung Ihrer Laserteile über unsere Plattform gehört zu den Kernkompetenzen von Laserteile4you. Mit unserem hochmodernen Maschinenpark können wir auch ausgefallene Wünsche schnell und mit höchstem Qualitätsanspruch erfüllen. Unsere Mitarbeiter verfügen über viele Jahre Erfahrung in der Metallbearbeitung und stehen Ihnen jederzeit gerne mit ihrem Wissen und Engagement zur Seite.